金属金相分析:洞察材料微观世界的“火眼金睛”

金相分析是什么?

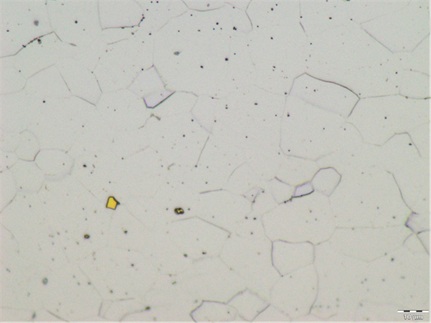

金相分析,也称为金相检验或金相显微分析,是一种通过光学显微镜、电子显微镜等设备观察金属材料的显微组织结构和缺陷的技术。其核心在于制备平整、无损伤且能真实反映材料内部状态的试样表面(金相试样),经过适当的蚀刻后,利用显微镜观察金属内部晶粒的形态、大小、分布,各种相(如铁素体、珠光体、马氏体、碳化物、夹杂物等)的类型、数量、形状和分布,以及存在的缺陷(如裂纹、孔隙、偏析等)。简单来说,它如同给金属材料做“微观体检”,揭示其内在的“基因图谱”。

金相分析的核心作用

DC03中的晶粒和氮化钛颗粒

- 产品研发与工艺优化:

新材料开发: 评估新合金或新工艺(如增材制造)形成的微观组织是否符合预期目标,理解成分-工艺-组织-性能之间的关系。

工艺参数确定: 指导热处理(淬火、回火、退火、正火)、铸造、锻造、焊接、表面处理(渗碳、渗氮)等关键工艺参数的制定与优化。例如,确定最佳淬火温度以获得所需马氏体含量和硬度。

性能预测与提升: 通过建立特定的显微组织特征(如晶粒度、第二相分布)与宏观力学性能(强度、韧性、硬度、耐磨性、疲劳性能)之间的定量或定性联系,预测材料性能并指导材料设计。

- 生产质量控制:

过程监控: 对生产过程中的半成品或成品进行抽样检查,确保其显微组织符合工艺规范和技术标准,及时发现热处理不足、晶界过烧、脱碳、晶粒粗大等工艺偏差。

来料检验: 验证供应商提供的原材料(如棒材、板材、铸锭)的显微组织、晶粒度、纯净度(夹杂物评级)等是否满足采购要求。

批次一致性保证: 确保不同批次产品的材料内部质量稳定可靠。

- 供应链管理:

供应商评估与认证: 通过对供应商样件或来料进行金相分析,客观评价其材料质量和工艺控制水平,是供应商资质审核的重要依据。

来料质量验证与争议解决: 当对供应商材料质量存疑或发生质量纠纷时,金相分析能够提供客观、科学的证据,明确责任归属。

关键部件溯源: 在出现重大质量问题时,可通过对问题部件及备件的金相组织进行对比,追溯问题源头。

HPb59中网状析出的α相

- 失效分析:

揭示失效根源: 这是金相分析最重要的应用之一。通过观察失效部位(如断裂起始区)的微观组织:

判断失效模式(疲劳断裂、过载断裂、应力腐蚀开裂、氢脆等)。

识别组织异常(如晶界过烧、严重脱碳层、异常析出相、成分偏析)。

检测制造缺陷(如夹杂物超标、铸造疏松、焊接缺陷、热处理不当)。

分析腐蚀或磨损机制。

责任判定: 区分是设计问题、材料问题、制造工艺问题、装配问题还是使用不当(如过载、维护不良)导致的失效,为改进和追责提供关键依据。

金相分析的标准流程

金相分析是一个严谨、标准化的过程,通常包括以下关键步骤:

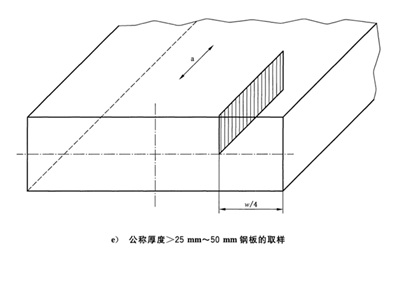

- 取样:

根据分析目的(常规检验、失效分析特定区域)选择具有代表性的部位。

使用合适的切割方法(如砂轮切割机、线切割机),避免取样过程产生过热或变形影响原始组织。对于失效件,需保护好关键区域(如断口)。

- 镶嵌:

对尺寸过小、形状不规则、边缘需要保护或需要自动化磨抛的样品,将其镶嵌在树脂中(高温、高压镶嵌和低温、常压镶嵌),形成标准尺寸的试样块,便于后续操作。

- 磨光:

粗磨: 使用粒度较粗的金相砂纸(如SiC水砂纸),去除切割造成的严重损伤层,获得平整表面。需逐级更换更细砂纸,并彻底清洁试样避免粗颗粒带入下一工序。

精磨/预抛: 使用更细砂纸(如P600, P800, P1200)进一步消除粗磨划痕,为抛光做准备。

- 抛光:

使用旋转的抛光布和抛光悬浮液(如金刚石抛光膏、氧化铝悬浮液),去除精磨留下的细微划痕和变形层,获得如镜面般光滑、无划痕、无变形层的观察表面。这是获得清晰、真实显微图像的关键步骤。需注意清洁和防止拖尾污染。

- 蚀刻:

使用特定的化学试剂(如硝酸酒精溶液用于钢,Keller试剂用于铝合金,氢氟酸水溶液用于钛合金)或电解方法对抛光表面进行选择性腐蚀。蚀刻的作用是:使晶界显现(被优先腐蚀凹陷);使不同相或不同取向的晶粒因耐蚀性差异而呈现不同的衬度(明暗差异)。蚀刻和电解时间需精确控制,过深或过浅都会影响观察效果。

- 观察与分析:

光学显微镜观察: 在光学金相显微镜下观察蚀刻后的试样,使用不同放大倍数(通常50X – 1000X)全面观察组织特征。

图像记录: 使用数码相机系统采集清晰的显微组织照片。

组织识别与分析: 根据材料的种类、状态和处理工艺,识别各种组成相(如铁素体、珠光体、贝氏体、马氏体、奥氏体、石墨、碳化物、夹杂物等)。

定量/半定量测量: 利用图像分析软件或标准图谱进行:

晶粒度评级(如ASTM E112, GB/T 6394)。

相组成百分比测定(如ASTM E562, GB/T 15749)。

夹杂物评级(如ASTM E45, ISO 4697)。

渗碳层/渗氮层/共渗层深度测量(如ISO 2639, GB/T 9450)。

镀层/涂层厚度测量等(如ISO 9220, GB/T 31563)。

(必要时)更高倍观察: 对于更精细的结构(如回火析出相、位错组态),需使用扫描电子显微镜或透射电子显微镜进行高分辨率观察和分析。

- 报告:

详细记录样品信息、制备方法、蚀刻剂、观察结果(包括代表性显微照片)、分析数据、与相关标准的符合性判断以及最终结论和建议。

总结

金相分析是材料科学与工程领域不可或缺的基础技术和“诊断工具”。它通过揭示金属材料内部的微观世界,为产品研发提供设计依据,为生产过程提供质量保障,为供应链管理提供客观评价,更是破解失效原因、预防事故发生的强大武器。标准化的分析流程确保了结果的可靠性和可比性。随着数字化成像、自动图像分析及人工智能技术的融入,金相分析正变得更加高效、精准和智能化,持续为提升材料性能和工业产品质量保驾护航。