一、现象描述

在PCBA组装过程中发现PCB有断线缺陷,常见的主要表现有下述几种形式。

1.残液腐蚀导致的通孔开路

特征:多数的通孔在通孔内壁变黑的同时,下侧的内壁也被腐蚀而无铜,大多数发生在组装过程中或长期保存过程中,如图1和图2所示。

图1 断裂壁局部图

图2 被残液腐蚀的通孔

2.层间剥离导致的通孔开路

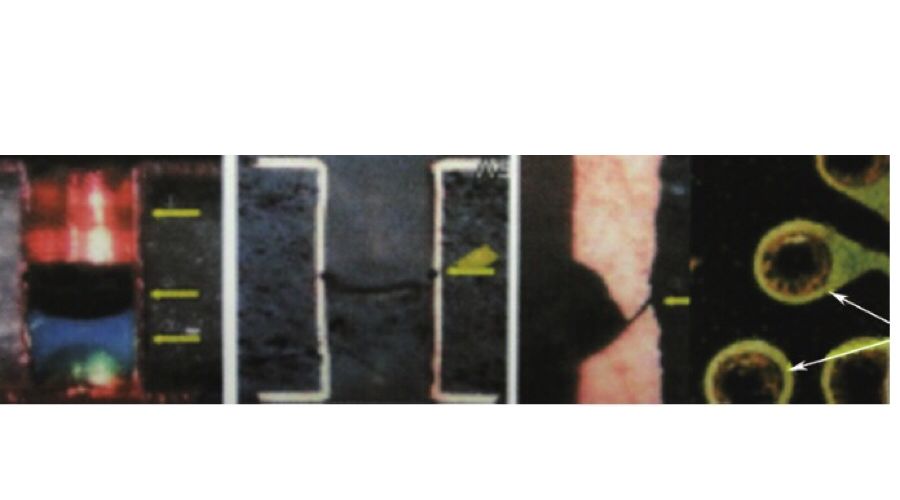

特征:随着PCB基板内部的层间剥离而出现的通孔开路,如图3所示。

图3 层间剥离导致的通孔开路

3.玷污导致的盲孔开路

特征:盲孔的镀层和盲孔连接盘之间存在树脂或其他污物,导致接触不良而开路,如图4所示。

图4 玷污导致的盲孔开路

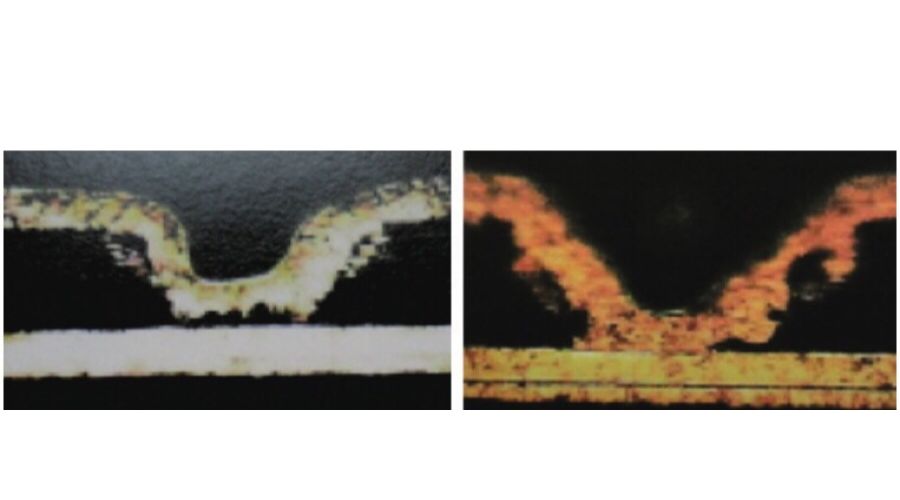

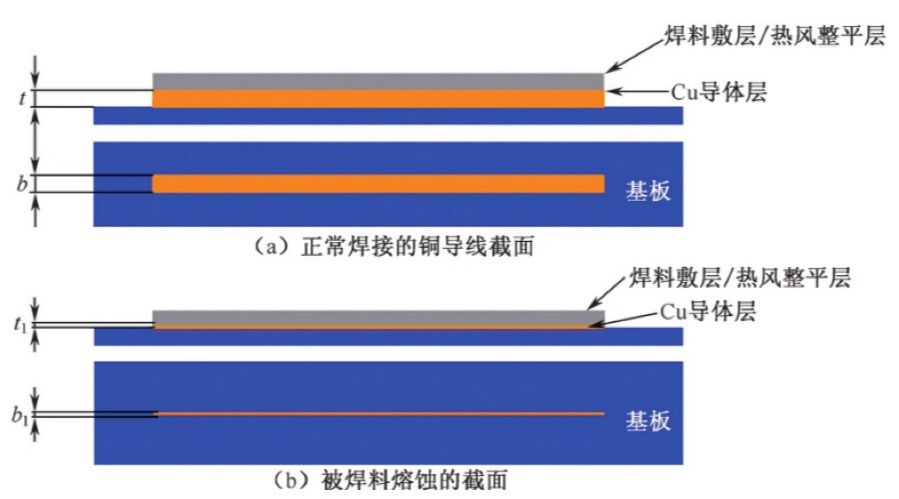

4.焊料熔蚀导致的开路

特征:PCB的铜层非常薄,每逢热风整平工艺或波峰焊接时铜导线就会被熔蚀从而开路,如图5所示。

图5 被焊料熔蚀了的铜导线

5.静电损伤疑似断路

特征:三角形伤痕较深,前端稍微连接着的部位断开形成开路,如图6所示。

图6 静电损伤疑似断路

二、形成机理

1.残液腐蚀导致的通孔开路

在PCB制造过程中残留的蚀液没有被清除干净,封闭在通孔内,长期地腐蚀通孔的内壁,从而引起通孔开路。

2.层间剥离导致的通孔开路

(1)PCB基材吸潮。

(2)HASL工艺温度过高或时间过长。

(3)PCBA组装再流焊接时峰值温度过高或在峰值温度下浸泡时间过长。

3.玷污导致的盲孔开路

采用积层工艺制作多层板,在激光钻孔时清除玷污不完全,使树脂残留在盲孔的连接盘上,从而导致盲孔开路。

4.焊料熔蚀导致的开路

此现象通常发生在HASL工序或波峰焊接工序。由于基板上设计的铜导线厚度过薄或导线宽度过于纤细,在焊接的高温下,熔融的焊料对Cu的熔蚀作用将使铜导线变得更薄、更纤细,在PCBA使用过程中一旦受应力作用便会断裂而开路。

5.静电损伤疑似断路

形成原因:图6是静电破坏出现的特有的三角形伤痕,尖端稍微连接,一旦受某种应力作用就会断开,从而引起断路。

三、解决措施

1.残液腐蚀导致的通孔开路。向供应商反馈,加强对PCB制造过程中的质量监控。

2.层间剥离导致的通孔开路。

① 在PCB基板制造过程中加强防潮措施,严格监控HASL工艺参数(温度和时间)。

② 在组装过程中注意PCB的防潮,并选择合适的再流焊接峰值温度及在峰值温度下的浸泡时间,避免温度过高或时间过长。

3.玷污导致的盲孔开路。PCB制造厂商应加强对PCB制造工艺过程和质量的监管和控制。

4.焊料熔蚀导致的开路。

① 布线设计时应避免采用过薄、过细的铜导线。

② 执行HASL和波峰焊接工艺时,应加强对操作温度和时间的管控,切忌操作温度过高和操作时间过长。

5.静电损伤疑似断路。在PCB制造、存储、运输及组装过程中都要执行严密的静电防护措施,严防静电损伤。

根据樊融融老师的现代电子装联工艺缺陷及典型故障100例改编 本文转自: 可靠性杂坛